|

表2.2-1 ケーススタディ結果まとめ

|

ケース |

サイクル |

機器構成概略 |

機関出力(注) |

機関効率(注) |

総合効率(注) |

メリット |

デメリット |

| A |

シンプルサイクル |

ガスタービン

(熱交を含む) |

- |

- |

- |

・ガスタービン以外の構成機器が不要。 |

・総合効率が低い。

・出力が低い。 |

| B |

排熱回収 |

ガスタービン

排熱ボイラ |

× |

× |

○ |

・総合効率が最も高い。 |

・出力が低い。

・船種が限られる。 |

| C |

排熱回収&吸気冷却 |

ガスタービン

排熱ボイラ

吸収式冷凍機

吸気冷却器 |

○ |

○ |

○ |

・機関出力が最も高い。

・機関効率が最も高い。

・総合効率が高い。 |

・付帯設備が多い。 |

| D |

排熱回収&蒸気注入 |

ガスタービン

排熱ボイラ

造水器 |

△ |

○ |

△ |

・発生蒸気がすべて有効利用できる。

・機関効率が高い。 |

・ガスタービン部品の設計変更が必要。 |

| E |

コンバインドサイクル |

ガスタービン

排熱ボイラ

蒸気タービン |

△ |

○ |

△ |

・機関効率が最も高い。 |

・付帯設備が多い。

・設備に対し、出力、効率の増加量が小さい。 |

|

(注)結果の評価についてはケースAを基準として ○;効果大、△;やや効果あり、×;効果無しで表す。 |

図2.2-1 吸気冷却システム(熱媒仕様)の概略系統図

(注)エコノマイザ入口の熱媒温度は140℃と仮定した。

熱媒比重807kg/m3、熱媒比熱0.56kcal/kg℃は一定とした。

|

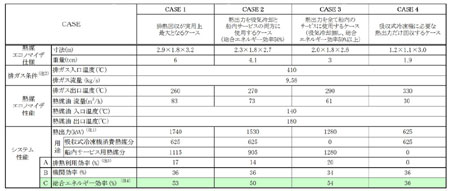

表2.2-2 熱出力を変化させた場合のケーススタディ

|

(拡大画面:86KB)

|

|

|

(注1)熱出力とは、熱媒エコノマイザにて排ガスより回収するエネルギーを示す。

(注2)排ガス条件及び機関効率は、以下の周囲条件での数値とする。

【周囲条件】

大気温度:30℃(但し、吸気冷却器有りではガスタービンの吸気温度は15℃まで冷却される。)

吸気圧損、排気圧損有り

(注3)[排熱利用効率]=[熱媒エコノマイザにて回収され、船内サービスに利用された量]/[エンジンに投入された燃料発熱量]

(注4)C[総合エネルギー効率]=A[排熱利用効率]+B[機関効率]

|

3.1 試験装置の改造・製作

平成14年度から平成16年度にかけて、信頼性試験の内容に応じて、SMGT陸上試験装置でSMGT2の運転試験を行うため、逐次試験装置の改造設計・製作および改造工事を実施した。

平成14年度はSMGTで使用した減速機や水動力計、計測室はそのまま使用することを前提として、SMGT2で新設計となったパワータービンモジュールや熱交換器に対応するように、また、長時間の耐久運転を実施できるように試験設備の改造を行った。図3.1-1に改造した試験装置図を示す。

主な改造内容を以下に示す。

(1)新設計の熱交換器がSMGTと比較して大きくなったため、試験装置の高さを800mm延長した。図3.1-2に試験装置の外観を示す。

(2)熱交換器の形状や取り合い寸法が異なるため、熱交換器架台、配管、サポート等を製作、設置した。

(3)新設計のパワータービンと排気室に合わせて取付けサポートを変更した。

(4)パワータービンの振動計に合わせてアンプ、モニタを変更した。

(5)換気性を向上し、パッケージ内温度を一定に保つために、換気ファン、換気ダクトおよび換気塔を追加した。

試験装置を改造して、エンジン、熱交換器、配管類を据え付けて試験準備を行った。試験装置内の写真を図3.1-3に示す。

平成15年度は、SMGT2の信頼性試験を行うため、試験装置に以下の改造を実施した。

(1)SMGT2において、ガスジェネレータの軸受が転がり軸受からすべり軸受に変更されたことに伴って必要給油量が増加した。そこで、主潤滑油ポンプを交換し吐出量を180L/minから240L/minに増量した。また、試験装置内のガスジェネレータへの給油管および排油管を交換し、口径を大きくした。運転試験において、給油、排油に問題はなかった。

(2)前年度パッケージの換気能力を強化したが、運転試験において以下の箇所の雰囲気温度が高いことが分かった。

・熱交換器側面

・熱交換器管周辺

・排気コレクタ周辺

|