|

7−4. 高効率多孔質金属型熱交換器の評価確認試験結果について

7−4−1. 概要

本エンジンシステムでは熱交換器の性能が極めて大切で改質装置、蒸気生成装置などのコンパクト化、性能改善に繋がる。特に改質装置では燃料の改質が吸熱反応である為、触媒の付着部で改質が始まり、吸熱しようとした時、熱交換器としての機能が十分に発揮されなければ反応は進行しない。従来の試験結果を検証すると(例えば平成10年度、11年度実施のいすゞセラミックス研究所の改質装置では触媒を含んだ繊維材をパイプに封入し、パイプの外側に高温ガスを循環させている。)触媒反応と熱の移動を同時に実行出来る構造となっていないため、触媒反応により雰囲気温度が低下し、その雰囲気がパイプ内側の隔壁と接触して吸熱する。そこには熱伝導の連続した系が成立せず、極めて効率の悪い改質作用が行われている。そこで金属多孔質体に触媒を付着させ、化学反応させ、その反応部分で吸熱させる事が出来れば極めて効率の良い改質装置を作る事が出来る。また、熱交換器の性能として重要な要素の1つはコンパクト性である。このコンパクト性を成立させる要素は熱交換器の熱通過率を大きくすることである。即ちこの熱交換性を向上させる事が今回の研究の中で極めて重要な項目であった。従来の検討結果と実験値に基づいて熱伝達率、熱通過率などを整理すると以下の様になる。

| ・ |

多孔質材での排気ガスの流速が10m/sでの熱伝達率 |

95W/m2・K |

| ・ |

多孔質材での排気ガスの流速が25m/sでの熱伝達率 |

170W/m2・K |

| ・ |

水の自然循環時の熱伝達率 |

400W/m2・K |

| ・ |

多孔質材での自然循環の場合の熱伝達率 |

1500W/m2・K |

| ・ |

面積効果を考えた多孔質材での排気ガス熱伝達率 |

390W/m2・K |

| ・ |

湿り蒸気での熱伝達率 |

750W/m2・K |

| ・ |

水蒸気作製試験装置の平均熱通過率(目標値) |

280W/m2・K |

| ・ |

コンパクト熱交換器の定義での熱通過率 |

200〜400W/m2・K |

7−4−2. 試作熱交換器の評価試験

1) 試験に用いた熱交換器

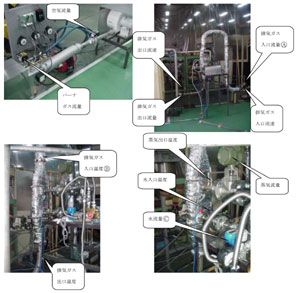

試作熱交換器本体を図7−5と図7−6に示す。

試作熱交換器の多孔質接合体を図7−7と図7−8に示す。

熱交換器本体外形寸法は26×150×300(mm)で試作し、前報告書で述べた多孔質体の長さ260mm の圧力抵抗3.1kPaを減らすため、長さを短くした多孔質体(多孔質体は品番#2、寸法は10×130×145(mm))を排ガス通路側と蒸気通路側にそれぞれ接合したものを今回の評価試験用にすることとした。

図7−5 試作熱交換器の外形図

図7−6 試作熱交換器の外観図

図7−7 多孔質接合体上面(蒸気通路側)

図7−8 多孔質接合体側面(ガス通路側)

2) 熱交換器本体の放熱低減について

図7−9に断熱材を巻いた熱交換器の外観図を示す。

前記の熱交換器本体からの放熱を抑えるために、保温材25mm(イソウールブランケット、熱伝導率600℃で0.145W/m・K)を本体の全周に巻いた。また断熱材飛散防止の為、アルミホイルで包んでいる。

図7−9 断熱材を巻いた熱交換器本体の外観図

7−4−3. 試作熱交換器の評価試験方法について

図7−10に熱交換器評価試験の測定箇所を示す。

断熱した熱交換器本体を前報告書で導入した実験装置に組み込み、熱交換器ガス入口流量(図7−10(A))、ガス入口温度(図7−10(B))、液体入口流量(図7−10(C))を変えながら評価確認試験を行った。

| (拡大画面:74KB) |

|

図7−10 試作熱交換器評価試験の測定箇所

|