2. 分解整備要領

分解整備に関する基本的な要領と一般的注意事項を次に示す。

2.1 分解、組立時の注意事項

1) 整備前の注意事項

・ 作業開始前に機関の取扱説明書、整備解説書に十分目を通しておく。

・ 各機器の電源回路をすべて開とすること。

・ 機関が突然回り出すことのないよう、完全に処置する。

・ 重要なボルトナット、その他必要箇所に合いマークを付ける。

・ 分解した部品の整理台および場所を予め決めておく。

・ 必要な工具および部品、消耗品を用意する。

2) 分解時の注意事項

・ 作業内容(工事計画)を全員に周知徹底するため、整備工事計画表を作業従事者に配布する。

・ 機関の分解にあたっては適正な工具を用いて正しい方法で分解を行う。

・ 分解した部品の整理を徹底する。

・ 分解の過程で当初予想されなかった異常箇所が発見された場合は、その状況を正確に記録し、ユーザとも相談の上、処置方針を決める。なお損傷部品は一時的に保管しておく。

・ 必要に応じ分解直後の各部の状況、カーボンの付着状況を写真に撮る。

3) 洗浄前の準備事項

・ 部品の洗浄には大きな工数を必要とするため、薬品、スチーム等を用いて省力化を図る必要がある。なお薬品の取扱にあたっては事前に説明書に十分目を通しておくこと。

・ 洗い皿、洗浄台等についても、事前に用意しておく必要がある。

4) 組立時の注意事項

取扱説明書または整備解説書の順序に従い、適正な工具を用い摺動部には潤滑油などを塗布しながら慎重に組み立てていくことが大切である。また、各作業工程の作業内容に間違いのないことを確認の上次の工程へ移るようにする。

・ パッキン、Oリング等が適正なものであることを確認する。

・ 手袋、ウエス等は使用せず、ゴミを入れないよう細心の注意を払う。

・ 合いマーク通りに組み立てる。

・ 各ボルトナットの締め付けにあたってはメーカの指定したオイルまたは潤滑剤を塗布し、かじりを防ぎ規定通り締め付ける。またシリンダヘッド等の主要ボルトは片締めにならぬようメーカで指定された締め付け順序通り2、3回に分け徐々に締め付け、最後はトルクレンチを使用して、規定トルクで締め付けること。なお、締付角度、伸び又は圧力(油圧締めの場合)を計測して締め付ける等のメーカ指示のあるものは、それに従うこと。

・ 組立基準寸法、スキマ、バックラッシュ、タイミング等は必ず計測し記録しておく。

2.2 部品の点検、検査

部品を修理するか交換するかの判断は整備基準(修理基準や使用限度等)に勘案して判断するが、不明な点についてはメーカに照会する。

1) 目視点検

一般的には、次の点に留意する必要がある。

(1) 表面の状態

ピストン摺動面の異常な摩耗、頂面およびリング溝等の亀裂、シリンダライナ内面の傷、軸受けのかじり、軸受けメタルやメッキの剥離溶損の有無等。

(2) 破損の有無

軸、歯車、ピストンリング、バネなどの折損、破損の有無。

(3) 腐食の状態

ライナ鍔部および外周、シリンダやシリンダヘッドの水ジャケット部、ポンプ部品等海水、清水にさらされる部品の腐食状態。また、排気弁のステム、水冷排気集合管及びタービンケースの内壁面等燃焼ガスによる腐食状態。

2) 寸法計測

重要な部品については、各部の主要寸法を計測し、整備基準に従って限度を超えたものは修正または交換する。機関を分解するごとに、各部の主要寸法を計測し記録しておくことにより、異常摩耗か否かを判断することができる。

3) 亀裂の検査

目視で発見できない傷や亀裂は、磁気探傷あるいはカラーチェック等の非破壊検査の方法を用いて調査する。

2.3 主要部品の使用限度に対する考え方と記録要領

主要部品の使用限度については、これを越えて使うとトラブルにつながっていくと考えられる状態及び寸法であり、メーカにより、機種ごとに整備基準、修理基準あるいは使用限度基準として規定されている。

整備士は、これらの基準に従い、整備時、修理時には、部品について修理するかまたは新品と交換するかを判断しなければならない。すなわち、部品の損傷、摩耗の程度を調査し、次回の整備(検査)までの使用条件や使用時間などを考慮して、その部品を交換すべきか否かを判断することになる。大事を取りすぎては整備費(修理費)が増加し、軽く考えては事故を招く恐れがあり、難しい判断が必要となる。このような判断が、舶用ディーゼル機関の整備にたずさわる者にとって、長い経験を必要とする重要なノウハウとなっている。従って、整備、修理時には主要部品については主要寸法を計測し、かつ、損耗状態とともに記録し、機関履歴簿として残して、常にデータに基づいて判断する習慣を身につけることがこれからの整備にとって重要である。

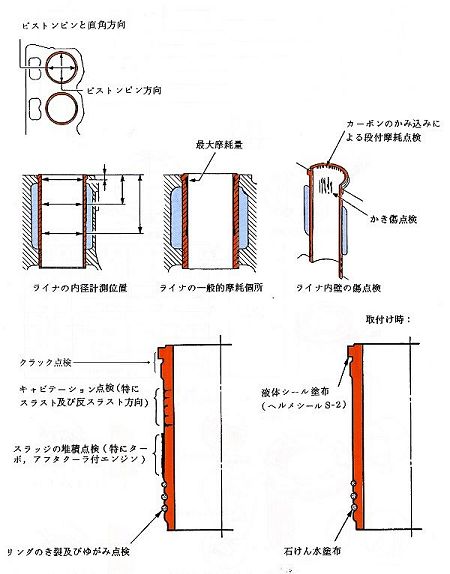

シリンダライナとピストンの摩耗量と損耗状態の記録例を1・1図、1・2図に示す。

単位:mm

| 項目 |

組立基準 |

使用限度 |

| シリンダライナ内径 |

|

135.000〜135.040 |

135.300 |

| |

145.000〜145.040 |

145.400 |

| |

160.000〜160.040 |

160.400 |

1.1図 シリンダライナの摩耗量と損耗状態の記録(例)

単位:mm

| 項目 |

組立基準 |

使用限度 |

| ピストン外径(ピストンピンの中心で直角方向) |

|

134.855〜134.810 |

134.700 |

| |

144.820〜144.740 |

144.640 |

| |

159.740〜159.700 |

159.600 |

| 1台分ピストン重量差(g) |

|

±10 |

|

| |

±15 |

- |

| |

±20 |

|

単位:mm

| 項目 |

称呼値 |

標準間隙 |

使用限度 |

| リング幅とリング溝との間隙 |

|

トップ |

4 |

0.03〜0.07 |

0.20 |

| セカンド |

3 |

0.065〜0.105 |

0.15 |

| オイル |

6 |

0.025〜0.065 |

0.15 |

| |

トップ |

4.43 |

0.07〜0.11 |

0.20 |

| セカンド |

2.95 |

0.07〜0.11 |

0.15 |

| オイル |

6.00 |

0.05〜0.09 |

0.15 |

| |

トップ |

3.5 |

0.05 |

0.20 |

| セカンド |

3.5 |

0.05 |

0.15 |

| オイル |

6.0 |

0.05〜0.09 |

0.15 |

注記:ピストンリング溝に新品のピストンリングを挿入しシックネスゲージで測定する。

(拡大画面: 82 KB)

1・2図 ピストンの摩耗量と摩耗状態の記録(例)

2.4 再組立後の調整運転

組立後の試運転にあたっては、オーバラン、ピストン突き上げ等を起こすことのないよう、次の各項に示す事項をよくチェックする必要がある。

1) 始動前の調査事項

(1) 各部に締め忘れのないことを確認する。

(2) 回転部、弁腕等の運動部分にスパナや工具などを置き忘れたりしていないか点検する。

(3) 別ポンプでフラッシング油または使用潤滑油を使用して潤滑油系統の清掃を行う。

いずれの場合も主軸メタルの手前に、こし網を入れ且つメタルにオイルを流さないで直接オイルパン内に落とすようにする。

・ フラッシングポンプは原則として使用状態よりも早い流速になるよう設定する。

・ 油は電気ヒータ等で50〜80°に加熱して使用する。

(4) 水や油を注入した後、別ポンプで圧力を加え、漏水、漏油の有無をチェックするとともに、潤滑油のプライミングを行い機関内部に給油されていることを確認する。

(5) 燃料ハンドルを停止位置にして、燃料ポンプのラックがカット位置にあること(燃料がカットできる)を各シリンダについてチェックする。また列形ポンプにおいては停止レバーで燃料カットができるかチェックする。

(6) ガバナと燃料ポンプ連結リンクがスムーズに作動するか、またリンクピンの抜け止めは確実かなどをチェックする。

(7) クランク軸のターニングを行い、回転部分の異常、燃焼室部分への異物混入のないことを確認する。

2) 始動直後の注意事項

(1) 各部の水漏れ、油漏れを十分調べ、異常があれば修正する。

(2) 冷却水の出具合、油圧、水圧等各計器の作動状況を確認するとともに異音、振動等の発生がないかチェックする。

(3) 機関音や排気色、ミストガスの量に注意し異常の有無を調べる。

(4) 始動数分後に一度エンジンを停止させ、各軸受け部に異常な発熱がないか点検する。

3) 試運転時の注意事項

(1) 負荷は徐々に増加させ、異常があれば点検修正し、燃料ポンプの吐出量及び噴射時期を調整してシリンダ内最高圧力(Pmax)及び排気温度を揃える。

(2) ピストンリング、シリンダライナ、主軸受けメタル等、摺動部品を交換した場合には、十分になじむまで慣らし運転を行わなければならない。

(3) 芯出しが正常かどうか、運転中の各軸受け温度に注意すること。