第1章 整備とその基本

1. 整備

1.1 整備の意義

舶用機関は船舶運航の動力源として船の安全を左右する、いわば船舶の心臓部ともいうべき重要なものである。

整備とは、機関の各部を点検して不具合の発見と所要の補修、部品交換等を行い、機関の運転に係わるトラブルを防止するとともに、機関の性能を回復し、良好な状態を維持していくことであり、船舶の安全確保と船舶保守管理の合理化に資することを目的とする。

一般に、整備とは機関を停止して分解・解放・補修を行うことと考えがちであるが、常に機関の性能を維持していくためには、定期的な分解整備だけでなく、燃料、潤滑油、冷却水等の管理、フィルタ類の清掃、過給機の洗浄等、日頃から計画的な点検を行い、不良個所の早期発見に努めることが極めて重要である。

1.2 保守点検

機関を常に良好な状態に保って安全運転を続けるためには、運転・取扱要領によって、機関各部を定期的に保守点検し、維持管理していかなければならない。そのためには、まず、機関廻りが、いつも清浄に保たれていることが基本であり、機関の不調を速やかに発見して適切に対応し、調整整備するという取扱者の姿勢と充分な技術能力が必要である。

機関の保守点検要領とそのインターバルは、それぞれの使用環境により異なるため一律に決めるのは難しいが、機関の取扱説明書に示されているメーカの標準的な基準によって、点検整備を行うようにするのがよい。それによって、局部的な不調の兆候を見つけ、速やかに点検・整備して不具合箇所の拡大を未然に防止することが、保守点検作業の重要な目的の一つである。

1.3 分解整備

充分な保守点検を行っても長期間機関を使用すると各部において摩耗、腐食等が発生し、初期の性能を維持することが困難になる。

このような場合には摩耗部分の交換又は機械加工などによって製造当時に近い状態に復帰させる必要がある。これがいわゆる分解整備であり、通常、専門の整備事業者によって行われる。

なお、分解整備についても、保守点検と同様に、機関製造メーカにより、その整備要領とインターバルが決められている。

1.4 整備項目と整備インターバル

1) 整備項目

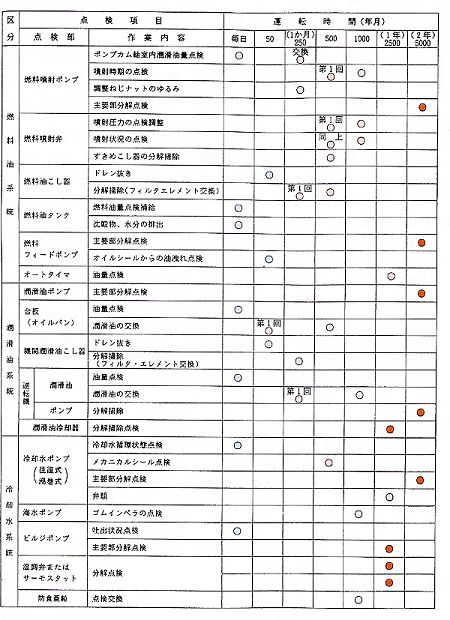

整備項目及びその実施時期は機関の型式ごとに、使用環境条件や取扱方などにより異なるが、基本的な項目を次に示す。また、高速機関の場合を例として、数百キロワットクラス機関の整備時期一覧表を1・1表に示す。

1・1 表整備時期一覧表(例)

(拡大画面: 187 KB)

(拡大画面: 196 KB)

(1) 毎日の点検・保守整備

機関室や機関を常に美しい状態に保つことにより、水、油漏れ、ボルトナットの弛み脱落などの発見が容易となる。

[1] 始動前の点検

・ 燃料沈殿層及び油水分離器のドレンを排出する。

・ 各部の潤滑油量を点検する。不足の時は補給する。

・ 清水冷却量(リザーブタンク量)を点検、不足分は補給する。

・ クラッチ切着レバーを中立位置にする。

・ 空気だめの圧力を点検し、ドレンを排出する。

[2] 暖気運転中の点検

・ 各部の温度計を点検しながら油漏れ、水漏れ、ガス漏れなどを点検する。

・ ガバナリンクのピンなどの摺動部へ注油する。

・ 回転計、圧力計などの計器板を点検する。

[3] 運転中の点検

・ 各種計器、警報灯、その他温度計などの数値を点検する。

・ 排気ガス色、異音、振動、発熱、機関回転音に注意する。

[4] 停止または停止前の点検

・ 空気冷却器のドレンコックを解放し、ドレンを排出する。特に湿気の多い季節には忘れずに実施すること。

・ 始動空気だめの圧力を点検し、不足の時は充気する。

・ 燃料タンクの油量を点検し、補給する。(帰港時)

(2) 1ヶ月ごとの点検と保守整備(約200〜500時間)

[1] 海水こし器の清掃

[2] 燃料及び潤滑油こし器エレメントの交換及び清掃

[3] 防食亜鉛棒の点検及び交換

[4] 機関潤滑油の汚れ、劣化、アルカリ価などの点検または交換

(3) 6ヶ月ごとの点検と保守整備(約1000〜2500時間)

[1] 噴射弁の調圧と、噴霧点検

[2] 噴射時期の点検

[3] 吸排気弁のバルブクリアランスの点検

[4] 冷却水ポンプ(ゴムインペラ)の点検

[5] クラッチ潤滑油の点検又は交換

(4) 1ヶ年ごとの点検と保守整備(約2000〜5000時間)

[1] シリンダヘッド燃焼室のカーボン落としと清掃

[2] 吸排気弁及びシートの点検と摺り合わせ

[3] ピストンを抜き出して、清掃点検、リング溝、ピストンピン及びピン穴、リング等の点検

[4] 連接棒小端軸受け、クランクピン軸受けの点検及び連接棒ボルト傷、当たり等の点検

[5] 機関台、据付ボルトの点検とデフレクション計測と調整

[6] 油冷却器、空気冷却器の点検と清掃

[7] 空気始動弁の分解点検

(5) 2ヶ年又は3ヶ年ごとの点検と保守整備(約4000〜15000時間)

[1] 船舶安全法の中間又は定期検査に準じて分解点検整備を実施する。以上の内(1)及び(2)項は機関の運転者が日常実施すべき項目であるので、機関取扱者に対し、よく理解させて、実施するよう指導することが大切である。

2) 整備インターバルの決め方

整備のインターバルは、使用環境条件や取扱方などの諸条件を考慮して、各機種ごとに設定されるが、中低速機関の場合を例として、主要部品ごとの汚損状況と整備に関する基本的な考え方を次に示す。

(1) 燃料弁

燃料の前処理、すなわちフィルタ、清浄機、加熱温度の適否が燃料弁の寿命に大きな影響を与える。整備時期は、噴霧テストや開弁圧等のチェック結果と機関性能の低下状態、例えば排気温度の上昇、燃料消費の増加及び排気色の悪化等を勘案して決められる。

(2) 排気弁

シート部の吹き抜けを基準として、整備時期を決めることは適当でない。実例では、シート部のかみ込み深さが急激に増し、その修正寸法が大きくなって弁の寿命が短くなる場合が多い。また、使用開始後、500から1500時間程度でシートを摺り合わせ又は研削することは、初期の熱歪みをとることで好結果が期待できる。

(3) 排気タービン過給機

ころがり軸受け方式のものは、軸受の耐用時間から整備インターバルが決められる場合があるが、しかし、低質油を使用する機関の場合は、燃料油中のNa(ナトリウム)とV(バナジウム)成分等による堆積物がタービンノズルとブレードに急速に付着し、その影響でサージングや、ロータ軸のアンバランスを発生し、軸受けの寿命を短くすることから、適切なインターバルで解放し、堆積物を除去する必要がある。

(4) ピストン

ピストンリングの摩耗及びリング溝や油落とし穴へのカーボン堆積は、潤滑油消費の増加をもたらす。また、ピストン爆発面と冷却面の堆積物は、ピストン頭部の熱応力を増大させる。

したがって、このような不具合現象を抑えるため、ピストンの解放・整備は、汚損状況と維持費等を勘案して、適切なインターバルを決めて、実施するのが合理的である。

(5) 主軸受けメタルとクランクピンメタル

これらのメタルはゴミを嫌う。特にケルメットメタルやアルミメタルはこの傾向が強い。クランクピンメタルはピストン抜きの際に点検できる。主軸受けメタルは、メーカの指定する耐用時間がメンテナンスインターバルの上限となる。

しかし、個々の使用条件によって、メタルのオーバレイの摩耗、ヘアクラックの発生等の状況は異なることから、それぞれ機関の傾向を把握するまでの間は、機関解放時に合わせて摺動面の定期的点検を行うべきである。

(6) シリンダライナ

ライナの内面は、ピストン抜きの度に点検と摩耗度の計測ができる。又、海水冷却方式のようなライナ外周の点検は、腐食、浸食に対する防錆と補修、Oリングの交換が目的であることから、インターバルは、腐食のすすみ具合とOリングの寿命によって決まる。実際は、これらを勘案して1年毎、2年毎といった区切りでピストン抜きに合わせて実施されるのが一般的である。