|

画像処理技術を利用したグランドパッキンの歪み分布測定方法の調査研究

日本ピラー工業株式会社

1. 調査研究の日的

グランドパッキンは、船舶のプロペラ推進軸や舶用ポンプ軸に使用される軸封部品である。この製品は、多数本の繊維束を断面角型に編み組みすることで紐状体としている。これを所定長さに切断した後、パッキンボックスと呼ばれる空間に装着して使用する。その後、加圧することで断面形状を変形させて、隙間を無くすることにより漏れ止め機能を発揮している。この加圧では、軸に損傷を与えず、かつ水漏れも効率よく防止でき、長期間の使用に耐えるという条件を満足させる事が重要である。一方、グランドパッキンに与える加圧力によるひずみの最適値を把握することは極めて困難である。そのため、現在、その調整は勘に頼らざるを得ない状況にある。この加圧時の変形挙動を正確に把握して、ひずみ量をコントロールすることができれば、上記の要求を満足させることが可能になると思われる。しかし、グランドパッキンは不均質で異方性を有する柔らかい編み組み構造であるため、その変形を正確に測定することが困難である。その結果、これまでこのような柔らかい編み組み構造体の荷重条件下におけるひずみ分布を測定する方法は存在しなかった。

本調査研究では、画像処理技術を応用した新しいひずみ分布計測法を用いて、不均質材である角打ち組物構造を有するグランドパッキンのひずみ分布測定を可能とする技術を確立することを目的とする。

2. 実施項目

グランドパッキンに加圧負荷を作用させた状態で、側面のひずみ分布計測を行う事が可能な試料調製法を開発。この技術を利用して実際にひずみ分布計測を行い、その有用性を検証した。その結果から、数種の荷重条件に変化させた状態でのひずみ分布計測を実施した。一方、圧縮時における組物の断面観察を行って、グランドパッキンの変形挙動を把握する事で、本ひずみ分布測定法が有効であることを実験により検証した。

1)試料調整方法の検討

2)測定用治具一式の設計製作

3)画像処理技術を利用したひずみ分布計測

4)画像処理技術を利用したひずみ分布計測法の妥当性の確認

3. 実施内容

3.1 先行技術調査および試料調整方法の検討

変形時のひずみ計測が可能な測定方法に関する先行技術の調査を行うとともに、不均質材で異方性を有する編組構造体であるグランドパッキンにおいて画像処理を可能とする試料調整方法を検討した。

3.2 測定用治具の設計製作

グランドパッキンが使用される加圧状態を模擬できる。加圧用測定治具の設計製作を行った。特に本検討では、加圧時のグランドパッキン表面画像をCCDカメラにて取り込み可能とするために、透明樹脂製の治具について検討した。

3.3 画像処理技術を利用したひずみ分布計測

ひずみ分布計測に使用した実験装置および実験条件をTable3−1に示す。また、実験装置の全体図および、ひずみ分布測定器に接続されるCCDカメラの配置図をそれぞれFig.3−1(a)および(b)に示す。本実験では、面内の変形にのみ注目することを目的としていることに加え、計算処理時間を短縮するために、1台のカメラを使用した2次元変位測定(Aramis® 2D)を実施した。

Table3−1 実験装置および条件

| 内容 |

装置名および条件 |

| 材料試験機 |

Instron 4467(30kN Load cell) |

| 非接触ひずみ分布計測装置 |

GOM。GmbH Aramis®システム |

| 荷重条件 |

荷重(0〜2kN) |

| クロスヘッドスピード |

1mm/min |

|

(a)全体図

(b)画像取り込み位置の概略

Fig.3-1 実験装置

3.4 画像処理法の妥当性確認

未圧縮状態と、荷重負荷時に相当する変位量で圧縮した供試体AF(アラミド繊維編組品)にエポキシ樹脂を含浸し、硬化処理を行った。その後、樹脂含浸した供試体を、長手方向に対して直角な面で1mm毎に切断研磨して断面観察を行った。この断面観察データにおける繊維束の断面形状と位置よりひずみ変形の大小を判定。このデータと画像処理技術を利用したひずみ分布計測データを比較検討した。

4. 試験結果

4.1 画像処理のための新規な試料調整方法

本研究において対象となる試験片は、Table4−1に示す3種類の角打ち組物である。繊維材質は、アラミド繊維または炭化繊維であり。これに四フッ化エチレン(PTFE)およびオイルを含浸したものと含浸しないものである。なお、Type−ATとType−GTは、舶用の代表的なグランドパッキンである。

先行技術の調査で、金属やプラスチック複合材料などを試験対象にしたひずみ分布計測は実施されているが、本研究で対象とするような、空気を多数含むような乾燥した繊維集合体(いわゆるテキスタイル)の測定に適用可能な試料調整方法(供試体表面への測定目印のマーキング)は無かった。そこで、本研究で使用したひずみ分布計測システムにおいて、重要な試料調整方法の検討を行った。

Table4−1 試験片材料

| 試料名称 |

使用ヤーン |

PTFEオイル |

| Type−AF |

アラミド繊維 |

なし |

| Type−AT |

アラミド繊維 |

あり |

| Type−GT |

炭化繊維 |

あり |

|

試料調整方法は、画像マッチングをスムーズに行えるように、試験片表面の測定領域に、黒スプレーを全体に均一に噴霧した後、白スプレーをランダムな点状(スペックル・ Speckle)パターンになるように噴霧した。なお、これら諸問題を解決して試料調整した各供試体の外観をFig.4−1に示す。

Fig.4−1 試料調整後供試体の外観

4.2 測定用治具

ひずみ分布計測を行う際に、供試体に負荷する荷重方向と拘束条件および本研究で設計製作した測定用治具をTable4−2に示す。(a)のType−0は、供試体の上下を一般的な圧縮試験用の金属円板に挟み、横方向から軸圧縮変位を作用する。そのため、角打ち組物の横方向の拘束がなく、大きく変形する。一方、この場合、不透明な金属円板を使用しているため、CCDカメラで側面を撮影する際、光源が届き難く、接触境界が影となり、不適切である。(b)のType−aは、アクリル樹脂製の平板により横圧縮変位を供試体に作用する。(a)と同様に、角打ち組物材の横方向の拘束がなく、大きく変形するが、透明なアクリル樹脂を使用しているために、光源が届き易く、接触境界部の測定が行い易い。次に、(c)のType−bは、アクリル樹脂製の凹溝型を下部に、凸型を上部に設け、角打ち組物材の横圧縮変位に対して横方向の拘束を設けた。その理由はグランドパッキンの実際の使用状態を考慮した場合、横方向が自由であることは殆どなく、大多数の場合拘束されているためである。しかし、(a)、(b)および(c)は、いずれも角打ち組物材が直線状であり、これはグランドパッキンの実際の使用状態ではない。そのため、(d)のType−cのように、アクリル樹脂製の凹溝型および凸型を円筒にして、上部の凸型に軸圧縮変位を作用させることにより、角打ち組物材に対して円筒で横方向の拘束を設けつつ、圧縮変位を与え、溝内で負荷が作用している。これは、実際のグランドパッキンの使用状態に極めて近い状態である。なお本報における測定結果については(d)Type−Cのみについて紹介する。

| (a)Type−0 |

(b)Type−a |

金属円板による

横拘束なし |

アクリル樹脂製平板による

横拘束なし |

|

|

|

|

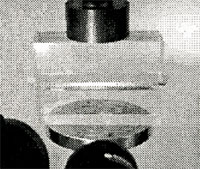

| (c)Type−b |

(d)Type−c |

アクリル樹脂製凹凸溝付型

横拘束あり |

アクリル樹脂製円筒凹凸溝付型

横拘束あり |

|

|

|

|

|

Table4−2 荷重および拘束条件

|