1.4 組立及び芯出し

1) 組立て

組立ては分解と同じく、取扱説明書又は整備マニュアルの順序に従って適正な工具や専用(特殊)工具を用い部品の組忘れ、締め忘れなど、落ちのないことを確認し、摺動部には潤滑油などを塗布しながら一つひとつ確実に組立ててゆくことが大切である。なお組立て中のチェックポイントは忘れず確実にチェックし、まちがいのない事を確認してから次へ移ることが大切である。

(1) 一般的注意事項

[1] 組立て中にゴミなどが入らぬよう、特に軸受などの摺動部は部品の組付け前に清浄な洗い油で再洗浄し、圧縮空気を吹き付けて乾燥させた後十分潤滑油を塗布して組立てる。尚手袋、ウェイス等は使用しないこと。

[2] 組立て中のチェックポイント(組立基準寸法、スキマ、バックラッシュ、タイミングその他)は必らず計測し記録しておく。

[3] 適正パッキン(純正部品)を使用する。耐油耐熱性のないゴムパッキンなどを使用すると思わぬ事故となる。

[4] オイルシールの組付けはリップに傷をつけぬよう軸やリップにグリースを塗り、ガイドを用いて組付けるなど細心の注意が必要である。

[5] 折曲げ座金や割ピンなどは必らず新品に交換し、正しく取付ける。特に運動部の割ピンは曲げたあと動かぬことを確認する。

[6] ボルト、ナットのネジ部および座面にはメーカで指定したオイル又は潤滑剤を塗布して締付ける。

[7] ネジの固いもの、ネジ山のくずれたもの、ナットや座金の肌付面にめくれなどのあるものは交換する。

[8] シリンダヘッドなどの主要ボルトは片締めにならぬようメーカで指定された締付け順序通り2、3回に分け徐々に締付け、最後はトルクレンチを使用して、規定トルクで確実に締付けること。なお、メーカで締付角度、あるいは伸びを計測して締付ける等の指示のあるものについては、それに従うこと。

[9] 高熱にさらされる箇所のボルト、ナットにはモリコートなどの焼付防止剤をネジ部にうすく塗布すると良い。

[10] ネジ部の長さや材質の違うボルトを使用してはならない。

2) 芯出し調整法

2つの回転軸を連結する場合、必ず芯の調整が行われる。両軸芯の変化量を規定の数値に調整することを芯出し調整という。

(1)測定法の種類

[1] ダイヤルゲージによる場合

軸の片側にダイヤルゲージを固定して軸を回転させ他の軸芯の位置を数字的に知る方法。

[2] インロを入れた状態で両軸のカップリング間のスキマをスキミゲージで計測し数字的に知る方法。

[3] 糸芯を張ってパスなどでこの糸芯から軸受部の内周面までの寸法を測定して知る方法。

(2) 掘え付け面への調整締め付けについて

機関台に締め付け後良好な芯が確認されなければならないが、その良好な位置を決めるには機関台と機関または軸受取り付け面との間にチョックライナを挿入して調整する。経年変化等で再修正を行う場合には少量のシム等で調整することもある。

なお、チョックライナの勾配は100mmで最大0.3mm以下とすること、大きな勾配がある場合は何等かの方法で抜け止めを施工する必要がある。

経年変化によりチョックライナがぬけだしていることもあり、整備時には、チョックライナの状態を確認する必要がある。

(3) デフレクションの計測

クランク軸デフレクションの計測位置は、2・3表[2]に示すとおりである。

デフレクションの許容限度については、従来は日本海事協会が作った表があったが、

2・3表 芯出しについて

| 機関の種類 |

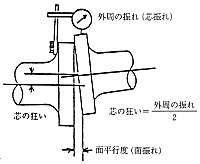

連結カップリングの面平行度と外周の振れ |

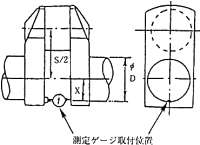

クランク軸のデフレクション △α |

| |

[1]

許容値はメーカの指示値による。 |

[2]

測定点X=D/2

D=ジャーナル直径

S=ストロークmm

船舶機関規則では

△α≦2S/10000mm

に適合していることを標準とする。 |

| 1) 機関とクラッチが共通台床に据えられている場合。 |

クラッチ軸と中間軸の連結カップリング間の芯振れと平行度をしらべる。

※クラッチと機関の芯もチェックすること |

[1]と同時に行うのでなく、[1]がおよそ完了したら据付部分のチョックライナで△αを計測しながら調整する。 |

| 2) 機関とクラッチが船体の機関台に個々に取付けられている場合。 |

[1]と[2]を同時に計測しながらカップリングの振れと平行度およびクランク軸のデフレクションを調整する。 |

3) 歯車減速機関の場合(減速機の章を参照のこと)

ほとんどの場合機関と減速機関の間には弾性継手を用いている。 |

減速機出力軸と中間軸あるいはプロペラ軸について計測し調整する。

機関と減速機の間はメーカ指示に従い弾性継手の芯出しを行う。 |

弾性継手の芯出しをしながら△αの計測を調整する。 |

今日では各エンジンメーカの取扱説明書に記載されている数値を基に判断をする。この理由は、本来のデフレクションを計測する目的であるクランク軸のピンと、アームの隅肉部に発生する内部応力を見定めることが、個々のクランク軸の持っている材質、形状等を無視して1つの表の中で決めることは困難であることにある。ただし、計測結果から判断しなければならないことは、クランク軸が2・7図のどちらの方向に変形しているかである。

船舶機関規則では許容限度を2・3表[2]の如く決めているが、「なお、座礁等の事故により著しく変形を生じた場合を除き、上死点と下死点における内側間距離の差である△αが負となる場合(上開き)は、−2S/10000を下回っても差し支えない」とある。

計測時、ゲージを直読すると+と−が逆になることがあるので注意のこと。

2・7図 クランク軸の変形

1.5 始動および試運転

組立てた後、初めて運転するのであるから、各部を十分に点検してから行わなければならない。次の点をよくチェックすること。

1) 始動前の調査

[1] 各部、締め忘れのないことを確認する。

[2] 回転部、弁腕等の運動部分にスパナや、工具等を置き忘れたりしていないか、各部点検する。

[3] 別ポンプでフラッシング油を使用して潤滑油系統の清掃を行う必要がある。またフラッシング油を使用せず、使用潤滑油をそのまま使用することもできるが、いずれの場合も主軸受メタルの手前に、こし網を入れ且つメタルにオイルを流さないで直接オイルパン内に落すように考慮することが必要である。

[4] 水や油を注入した後、別ポンプで圧力を加え、洩水、洩油の有無をチェックするとともに潤滑油のプライミングを行い機関内部に給油されていることを確認する。

[5] 燃料ハンドルを停止位置にして、燃料ポンプのラックがカット位置にある事(燃料がカットできるか)を各シリンダについてチェックする。また列形ポンプにおいては停止レバーで燃料カットができるかチェックする。

[6] ガバナと燃料ポンプ連結リンクがスムーズに作動するか、またリンクピンの抜け止めは確実かをチェックする。

[7] クランク軸のターニングを行い、回転部分の異常、燃焼室部分への異物の混入のないことを確認する。

2) 始動後の注意

[1] 各部の水もれ、油もれを十分調べ、異常があれば修正する。

[2] 油圧、水圧、冷却水の出具合を確認すると共に異音等の発生がないかチェックする。

[3] 機関音や排気色、ミストガスの量に注意し異常の有無を調べる。

[4] 始動数分後に一度機関を停止させ、各軸受部に異常な発熱がないか点検する。

3) 試運転時の注意

[1] 負荷は徐々に増加させ、異常があれば点検修正し、燃料ポンプの吐出量及び噴射時期を調整してシリンダ内最高圧力(Pmax)および排気温度を揃える。

[2] ピストンリング、シリンダライナ、主軸受メタル等、摺動部品を交換した場合には、十分なじむまで数時間のならし運転(回転数の増加を段階をつけて徐々に行う)を行わなければならない。この負荷のステップアップについてはメーカの指示に従うこと。特にクロームメッキライナやクロームメッキピストンリングを使用している場合には、十分なならし運転が必要である。

[3] 芯出しが正常かどうか運転中の各軸受温度に十分注意すること。

1.6 事故予防と保守点検

舶用ディーゼルエンジンで最も事故発生率の高いのは小形漁船であり、そのうち主機関の事故が最も多く、小形漁船(20トン未満)の海難事故の約35%を占めている。機関事故発生の原因は多種多様であるが要約すれば取扱いと整備不良に起因するものが殆んどであり、正しい取扱いと定期点検整備を行うことにより、これらの事故を未然に防止することが十分可能である。

水産庁では、これら小形漁船の機関事故を防止するために安全基準を設け指導すると共に封印登録制度を設け行政指導の徹底を図っている。従って機関事故を予防し常に最良の状態で運転できるようにするためには封印解除による過負荷運転は絶対にしないこと。さらに正しい運転方法と定期点検整備を必らず実施することが重要である。

1) 小形漁船機関の封印登録

漁船用主機関は機関型式を登録すると共に封印登録を水産庁へ申請し立合い検査に合格認定されたものしか漁船用機関として用いることができぬため工場出荷時に規定の負荷で試運転を行い封印している。封印箇所は過負荷運転による事故防止のための燃料最大噴射量制限および過回転防止のための無負荷最大回転速度制限の2箇所である。これらの封印はみだりに解除して運転すると次のような事故が発生する事があるため絶対に解除せぬように指導することが大切である。万一封印解除により事故が生じても保証対象外となるだけでなく、人命の安全さえも脅かされる結果となりかねない。

a) 燃料最大噴射量制限封印

燃料噴射量の制限封印であり、解除すると制限以上の燃料が噴射され熱負荷過大による事故ならびに機械的応力過大による事故を発生するほか吐煙などを伴ない色々な機関事故を誘発する。

b) 無負荷最高回転速度制限封印

機関の最高許容回転速度の制限封印であり、解除するとオーバラン状態となり遠心力が制限以上に大きくなるため、主要部の焼付きや機械的応力過大による破損事故が発生する。

修理などでこれら封印を解除した場合は再封印登録者が排気温度、回転速度などをチェックしながら再封印を行うよう義務づけられており、再封印登録制度に基づいて実施しなければならない

2) 定期点検と整備

機関の事故を予防する上で最も重要なことは常日頃から機関に接して点検すると共に定期的に点検し保守整備することが大切である。常に機関に接し監視したり、保守点検整備を定期的に実施しておれば機関事故の原因となる些細な異常が発見でき、修復することにより事故を未然に防止することができるものであり、このような習慣を身につけることが事故予防に最も効果がある。

定期点検の期間や、時間は機関の使用環境条件や取扱い方などにより大幅に異るため難しいが高速機関の一例を2・4表に示す。

2・4表 定期点検表